L'articolo sotto riportato è stato pubblicato sul periodico "Servizi a rete" ed è scaricabile qui.

Impianto di depurazione CO.R.D.A.R. VALSESIA spa

Dall’esperienza nella depurazione dei reflui tessili al servizio idrico integrato.

di Clara Bruno

|

CO.R.D.A.R. Valsesia, nato come impianto di depurazione per rispondere alle esigenze della depurazione centralizzata dei reflui civili di sette Comuni e dei reflui delle aziende tessili della Valsessera, si è trasformato negli anni diventando società per la gestione del servizio idrico integrato in 37 Comuni dell’area Valsesia e Valsessera ed impianto di trattamento dei rifiuti liquidi. |

CO.R.D.A.R. Valsesia S.p.A. è una Società interamente a capitale pubblico che si occupa della gestione del Servizio Idrico Integrato in 37 comuni ubicati nelle province di Biella e di Vercelli ed è uno dei sette gestori dell’Ambito Territoriale Ottimale n. 2 del Piemonte ‘Biellese, Vercellese, Casalese’. I territori coperti dal servizio hanno carattere prevalentemente montano, con un’altitudine media di 708 m a ridosso della catena alpina del Monte Rosa e si sviluppano tra Valsesia, Valsessera e Valle di Mosso per 953 km2, con una popolazione residente di circa 40.000 abitanti ed una non trascurabile presenza turistica.

I Comuni fanno parte della Comunità Montana Valsesia (27 Comuni), Comunità Montana Valsessera (8 Comuni) e Comunità Montana Valle di Mosso (1 Comune).

Tra i Comuni serviti, solo nove possiedono una popolazione residente superiore ai 1.000 abitanti, questa caratteristica rende il CO.R.D.A.R. Valsesia uno tra i gestori con il rapporto tra abitanti serviti e territorio più basso nell’A.T.O. n. 2. La densità abitativa media è di 50,6 ab/km2, tuttavia all’interno del territorio la densità varia moltissimo passando da 1,6 ab/km2 di Rassa a 268,1 ab/Km2 di Quarona. I Comuni maggiori sono Varallo (7.460 ab.) e Trivero (6.558 ab.), i minori sono Cervatto (49 ab.) e Rima S. Giuseppe (66 ab.). La popolazione risulta molto fluttuante a secondo dei periodi, in quanto molti comuni hanno presenza turistica con numerose seconde case, circostanza che determina l’aumento anche di 10 volte del numero di residenti in particolari momenti dell’anno e conseguenti difficoltà nel garantire il corretto approvvigionamento idrico.

Il servizio offerto alla collettività prevede la captazione e la distribuzione della risorsa idrica per usi potabili, industriali, agricoli ed il servizio di depurazione delle acque reflue civili ed industriali, per un quantitativo annuo prossimo ai 3 milioni di metri cubi ed un totale di circa 25.000 utenti serviti.

· Le origini del CO.R.D.A.R. Valsesia

CORDAR VALSESIA nasce negli anni ’80, quindi pochi anni dopo l’emanazione della Legge Merli (L. 319/76), come consorzio di sette Comuni dell’area valsesiana e valsesserina che promossero la realizzazione di una rete di collettori e di un impianto di depurazione terminale a servizio della collettività e, soprattutto, delle crescenti attività industriali-imprenditoriali identificabili prevalentemente nel settore tessile -manifatturiero.

Alla fine dell’anno 2001

il Consorzio si è trasformato in Società per azioni e nel giugno 2003 ha

accolto come soci una trentina di nuovi Comuni ed ha iniziato la gestione del

servizio idrico integrato in tutto il territorio.

· La rete dei collettori

La rete di collettori si estende per circa 37 km lungo un territorio morfologicamente complesso e variegato, si snoda lungo terreni aventi caratteristiche molto diverse tra loro, quali tratti in alveo, tratti su strade provinciali ad elevato traffico veicolare e lungo terreni naturali. Queste circostanze hanno determinato metodi di posa e protezione differenti e l’utilizzo di materiali diversi quali PVC, PEAD, GRES, anche a causa dei differenti periodi di posa (l’ultimo tratto, per il collettamento dei reflui dalla frazioni alte di Trivero, è recentemente entrato in funzione).

La rete funziona interamente a gravità, non esistono quindi stazioni di sollevamento lungo il collettore e presenta molti punti di ispezione lungo il tracciato (si contano circa 700 pozzetti). Il collettore non è dotato di manufatti di sfioro realizzati direttamente lungo la rete ma le varie immissioni dei tronchi di fognatura mista dei vari nuclei abitativi nel collettore sono regolati da sfioratori posti lungo il tratto fognario stesso.

Il depuratore è sito in Comune di Serravalle Sesia, in frazione Vintebbio, ove trova posto anche la sede della Società ed è a breve distanza dal fiume Sesia nel quale vengono scaricati i reflui depurati tramite un affluente denominato Rio Scalvai.

L’impianto è stato costruito nel 1988 ed è funzionante dall’aprile del 1991 e tratta reflui di origine civile ed industriale, oltre a numerose tipologie di rifiuti liquidi. I reflui civili provengono dalle fognature dei Comuni di Serravalle Sesia, Trivero, Portula, Coggiola, Pray, Borgosesia, Crevacuore e Quarona, quelli industriali da industrie che operano prevalentemente nel settore tessile, meccanico, alimentare, oltre ad alcuni autolavaggi.

L’impianto è stato inizialmente progettato per servire 80.000 abitanti equivalenti, con una portata di progetto di circa 800 m3/ora. Dopo l’ampliamento ultimato nel 2002, la portata di progetto è aumentata fino a 1.200 m3/ora; in condizioni di pioggia l'impianto riesce a trattare 1.500 m3/ora in tutte le sezioni dell'impianto e garantisce il trattamento primario fino a 2.600 m3/ora in tempo di pioggia.

La tipologia di depurazione del refluo consiste in un’ossidazione biologica a fanghi attivi ed un trattamento terziario di tipo chimico-fisico (chiariflocculazione); i fanghi prodotti subiscono un processo di stabilizzazione anaerobica prima dell’avvio all’impianto di recupero o di smaltimento.

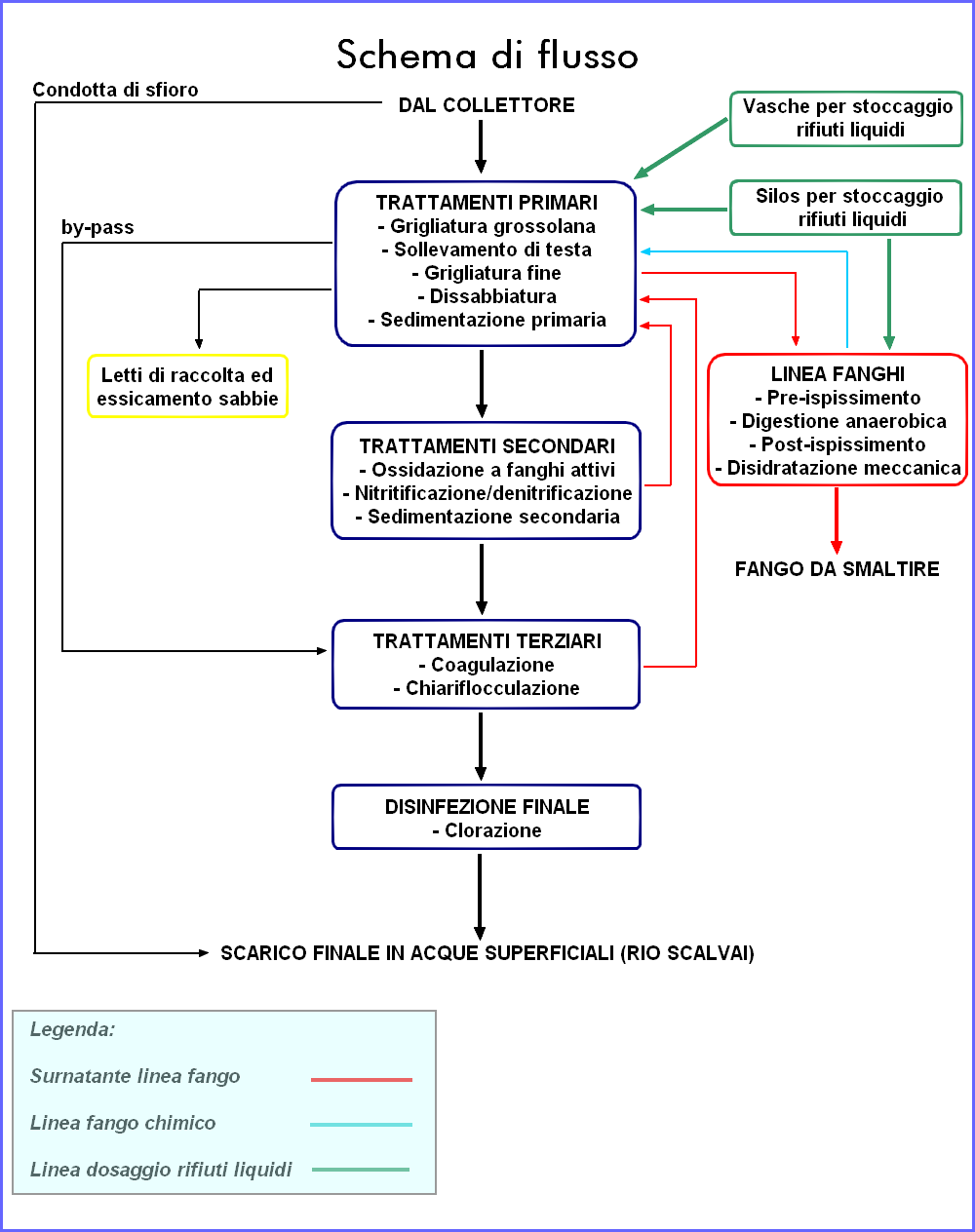

La sequenza di trattamento del refluo e dei fanghi operata presso l’impianto può essere così sintetizzata:

Ø

Linea

acque:

Trattamento primario: grigliatura grossolana, sollevamento, grigliatura fine, dissabbiatura, accumulo, sedimentazione primaria.

Trattamento secondario: ossidazione biologica in vasca a fanghi attivi (aerazione a bolle fini), nitrificazione-denitrificazione (aerazione tramite rotori Mammut), sedimentazione secondaria.

Trattamento terziario: chiariflocculazione, disinfezione.

Ø Linea fanghi:

Pre-ispessimento, digestione anaerobica, post-ispessimento, disidratazione meccanica.

· Linea liquami

Il refluo convogliato dal collettore, che nel suo tratto terminale ha un diametro di 1 m , viene inizialmente sottoposto ad un pretrattamento di grigliatura grossolana effettuato su due linee in parallelo, che alimentano due differenti stazioni di sollevamento, il materiale separato è raccolto in un cassonetto per poi essere avviato allo smaltimento. Il sollevamento del refluo è effettuato tramite due stazioni di sollevamento indipendenti. La stazione preesistente all'ampliamento è costituita da 6 pompe sommergibili (3 con portata di 600 m3/ora e 3 con portata di 300 m3/ora), per una potenzialità complessiva di sollevamento di 1.500 m3/ora (una pompa per ciascun tipo è di riserva), mentre il nuovo sollevamento è costituito da 3 pompe sommergibili da 550 m3/ora ciascuna. Le pompe sono asservite al segnale proveniente dal controllo di livello che ne effettua il funzionamento sequenziale in automatico.

La sezione di grigliatura fine è ripartita su due linee in parallelo, costituite da rotostacci e dotate di ugelli per la pulizia meccanica automatici. I rotostacci hanno sostituito le griglie fini precedentemente installate perché consentono la rimozione di filacci provenienti dalle industrie tessili e residui di pelo dal vicino canile proteggendo le pompe di estrazione di fanghi dai sedimentatori primari. Il grigliato è estratto, raccolto in un cassonetto ed avviato allo smaltimento finale. Successivamente, il refluo è avviato alla dissabbiatura statica, condotta in un dissabbiatore a immissione tangenziale tipo Pista. L’aria viene insufflata in contropressione ed il materiale depositato (sabbia mista ad acqua) viene estratto dal fondo e decantato. La sabbia sgocciolata è raccolta periodicamente tramite autobotte e posta nei letti essiccatori prima di essere avviata in discarica. L’acqua separata è riavviata alla linea acque in testa all’impianto.

Non è prevista la contemporanea disoleatura del refluo in quanto il refluo da trattare solitamente risulta privo di oli. In caso di sversamenti anomali, per far fronte all’emergenza l'impianto è dotato di barriere assorbenti fisse per frenare gli eventuali oli che galleggiano nel canale di alimentazione, nel dissabbiatore e prima dell’ingresso alla fase di chiariflocculazione. A valle della dissabbiatura, le portate eccedenti quelle di progetto sono raccolte in una vasca di accumulo con volume di 2.600 m3 , per poterle trattare nei periodi di minore afflusso dalla rete. Questa vasca svolge anche la funzione di omogeneizzare le eventuali punte di carico inquinante presenti nel refluo, proteggendo il funzionamento della fase biologica seguente.

La sedimentazione primaria è svolta su tre linee in parallelo, costituite ciascuna da un bacino a pianta rettangolare con superficie utile di 240 m2 ciascuno. Il refluo viene alimentato sul lato più corto della vasca e, chiarificato, fuoriesce per sfioro dal lato opposto. Il fango (fango primario) si deposita sul fondo della vasca e viene raccolto da un raschiatore che procede lentamente in controcorrente rispetto al refluo. Il raschiatore sospinge il fango nella tramoggia di raccolta, posta in corrispondenza della sezione di ingresso del refluo, da cui è avviato al pre-ispressitore della linea fanghi.

In entrata alla sedimentazione primaria vengono dosati tramite pompe dosatrici anche i rifiuti liquidi (costituiti per la maggior parte da percolati da discariche e da impianti di compostaggio e da rifiuti di origine alimentare), conferiti da terzi al CO.R.D.A.R. VALSESIA e stoccati in due vasche prefabbricate con elementi in c.a. aventi volume di 136 m3 e 200 m3

La sezione di maggiore interesse dell’impianto, dove avviene la rimozione della maggior parte degli inquinanti, è l’ossidazione biologica che avviene con un processo convenzionale a fanghi attivi, condotto su tre linee in parallelo, con volume di 2.250 m3 ciascuna ed una profondità di 5,5 m . La prima vasca di ossidazione è a pianta rettangolare, aerata tramite diffusori a microbolle, dove avviene simultaneamente l'abbattimento del carico organico, la nitrificazione dell'azoto ammoniacale e la rimozione dei tensioattivi. Non ci sono zone anossiche nella vasca, quindi tale vasca non effettua la denitrificazione .

Le altre due vasche di ossidazione sono aerate tramite 3 aeratori ad asse orizzontale ciascuna (rotori Mammut, vasca tipo impianto di Vienna Blumenthal), quindi in esse avviene l'alternarsi di zone aerate e di zone anossiche rendendo possibile la denitrificazione dei nitrati prodotti nelle zone aerate. La concentrazione dei solidi sospesi nelle vasche a fanghi attivi di progetto è compresa tra i 3 ed i 5 g/l ed il tempo di permanenza medio del refluo nella sezione di ossidazione è di 7 ore.

Nelle vasche di ossidazione viene alimentato il fango di ricircolo proveniente dai sedimentatori secondari, il fango giunge in un pozzetto da cui viene sollevato da 3 coclee (due in funzionamento continuo ed una unità di riserva).

La sedimentazione secondaria è svolta in parallelo in tre sedimentatori, costituiti da bacini tronco-conici a flusso radiale con superficie utile di 380 m2 ciascuno per i primi due e di 572 m2 per quello realizzato nel 2002. Il tempo di permanenza del refluo nella sezione di sedimentazione secondaria è di 3,7 ore. I fanghi si depositano sul fondo della vasca e vengono convogliati al centro da una lama raschiatrice parabolica. Dalla tramoggia centrale, il fango è avviato in parte alla vasca di ossidazione, come fango di ricircolo, ad una concentrazione di circa 8 g/l e in parte al pre-ispessitore della linea fanghi, perciò tolto dalla linea liquami, come fango di supero.

Dopo queste sezioni di trattamento, la rimozione degli inquinanti può dirsi sostanzialmente conclusa, il trattamento terziario serve solo come affinamento per rimuovere dal refluo le particelle di dimensioni minori (sostanze colloidali), principali responsabili del colore (proveniente dalla aziende tessili). La chiariflocculazione comprende le fasi di coagulazione, flocculazione e sedimentazione: la coagulazione consiste nella formazione di piccoli nuclei, i coaguli, ottenuta mediante il dosaggio di agenti coagulanti che, in ambiente di forte turbolenza, riescono a destabilizzare la sospensione. Nell’impianto, la coagulazione viene effettuata in una vaschetta di miscelazione rapida, utilizzando policloruro di alluminio come agente coagulante. La flocculazione consiste nella formazione di fiocchi di dimensioni maggiori, ottenuta dosando agenti flocculanti (in questo caso poliacrilammide, polielettrolita anionico) in ambiente con lenta miscelazione, in modo da ottenere fiocchi che inglobano le particelle da separare. La sedimentazione è l’ultima operazione della sequenza, permette di separare i colloidi, ormai destabilizzati ed inglobati nei fiocchi, per effetto della gravità.

Il chiariflocculatore è costituito da un bacino circolare del diametro complessivo di 30 m ( 12 m per il cilindro riservato alla flocculazione) con altezza di 4,5 m , dotato di ponte raschiatore nella zona interna. Il refluo viene alimentato dal centro del cilindro di flocculazione e risale attraverso un letto misto costituito da fango chimico che, rimanendo in sospensione a formare una nube di fango, effettua un’azione di filtrazione dei fiocchi. Il refluo attraversa il fango chimico in sospensione grazie all’azione di una coclea a miscelazione lenta, si libera dei fiocchi e viene sfiorato dal perimetro ed avviato alla vasca di clorazione finale. Il fango chimico prodotto è estratto tramite due pompe e riavviato all’inizio del ciclo di trattamento e contribuisce a migliorare l’efficienza di separazione del sedimentatore primario.

La sezione di disinfezione è costituita da una vasca a setti con volume di 240 m3 , dove dovrebbe avvenire la clorazione del refluo prima dello scarico nel fiume. La vasca di clorazione viene attualmente utilizzata come laminazione prima dello scarico, ma non viene dosato alcun agente ossidante. Dopo questa sezione dell’impianto, prima dello scarico nel fiume, il refluo percorre alcune piccole cascate che aumentano la turbolenza delle acque, per questo motivo, il refluo viene addizionato di un antischiuma diluito.

· Linea fanghi

I fanghi estratti dai bacini di sedimentazione secondaria sono in parte ricircolati nella vasca di ossidazione (fanghi di ricircolo), in misura circa uguale alla portata di refluo alimentata, ed in parte avviati al bacino di sedimentazione primaria (fanghi di supero biologici). Nel bacino di sedimentazione, i fanghi biologici contribuiscono a migliorare il rendimento della sedimentazione primaria, in quanto aumenta la concentrazione dei solidi sospesi, successivamente vengono estratti insieme ai fanghi primari e mandati al pre-ispessitore.

Il pre-ispessitore è un bacino a pianta circolare di diametro 8 m e volume 187 m3 che effettua la concentrazione per gravità del fango, in modo da ridurre le portate da avviare alla digestione anaerobica. Il bacino è provvisto di ponte raschiatore per convogliare il fango nel cono centrale. L’acqua separata dal fango, ricca di inquinanti, è rimessa in circolo in testa all’impianto e segue la depurazione prevista nella linea acque. In prossimità del preispessitore è collocato un silos per lo stoccaggio dei rifiuti liquidi del volume di 80 m3 che rende possibile il dosaggio dei rifiuti adatti (elevate concentrazioni di COD e bassi valori di ammoniaca e metalli) al digestore anaerobico.

Il processo di digestione anaerobica serve per stabilizzare il fango, ossia ridurre la quantità di solidi volatili presente (circa il 75% nel fango fresco) e diminuirne la putrescibilità al fine di effettuare lo smaltimento senza pericolo di contaminazione batterica.

Il digestore anaerobico è del tipo monostadio a letto misto con ricircolo, privo di miscelazione meccanica e riscaldato. La miscelazione del digestore è affidata alla turbolenza derivante dall’introduzione del fango fresco nel digestore e dalla produzione di biogas, esiste anche un rompicrosta collocato sulla testa del digestore. Il ricircolo del fango già digerito serve per riciclare nel digestore una popolazione metanigena già attiva e favorire il delicato equilibrio della fase di metanogenesi.

La concentrazione del fango all’interno del digestore è circa del 4%, la temperatura è mantenuta costantemente a 33- 35°C per accelerare i processi di degradazione della sostanza organica presente nel fango. Il riscaldamento del fango avviene attraverso uno scambiatore di calore esterno che effettua il trasferimento di calore dall’acqua al fango. Attualmente, il digestore non è termicamente autonomo ed occorre alimentare la caldaia con gasolio.

I fanghi in uscita dalla digestione anaerobica sono avviati ad in post-ispessitore, che è costituito da un bacino a pianta circolare simile al pre-ispessitore, in cui è effettuata la separazione per gravità dell’acqua dal fango. Come già segnalato a proposito del pre-ispessitore, l’acqua separata è riavviata alla linea acque e subisce un trattamento di depurazione insieme al refluo.

La stazione di disidratazione meccanica è composta da una nastropressa, da una centrifuga e una filtropressa, i fanghi prima di essere avviati alla disidratazione sono condizionati tramite l’aggiunta di un polielettrolita (in polvere per la nastropressa ed in emulsione per le altre macchine) che migliora la caratteristiche di addensabilità delle particelle del fango. I fanghi disidratati sono raccolti in cassoni scarrabili e avviati all'impianto di smaltimento o trattamento (stabilizzazione, condizionamento o compostaggio).

Sono presenti anche tre letti di essiccamento di emergenza, da utilizzare nel caso di avaria della stazione di disidratazione, che effettuano la disidratazione naturale per gravità del fango. Attualmente, uno di questi letti è utilizzato per essiccare le sabbie separate nel dissabbiatore.

Il biogas prodotto è una miscela di metano (circa 65%), anidride carbonica (circa 25%) e idrogeno solforato, dal digestore anaerobico in cui è stato prodotto, il gas è estratto e conservato in un gasometro a campana flottante. La produzione di gas è fortemente influenzata dalla caratteristiche del fango e comunque attualmente non sufficiente a garantire l’autosufficienza termica.

· Dati di funzionamento

Nell’anno 2006 sono stati trattati complessivamente 4.580.915 m3 di refluo conferito tramite collettore, con una portata media oraria di 523 m3/ora, compresa tra un valore minimo di 114 m3/ora ed un valore massimo di 1.157 m3/ora. Le portate industriali sono state di 732.014 m3/anno e costituiscono il 16,0% della portata totale all’impianto, con una riduzione dei reflui industriali del –19,8% rispetto all’anno precedente e, soprattutto del 70% rispetto all’anno 2000.

La dotazione idrica effettiva degli utenti allacciati al collettore per l’anno 2006 risulta di 485 litri/abitante*giorno, molto maggiore rispetto a quella teorica i quanto le reti fognarie sono tutte di tipo misto. La composizione delle portate è per l’84% di origine civile e per il 16% di tipo industriale.

Il carico inquinante in arrivo all’impianto ha presentato i seguenti valori medi, comprensivi dell’apporto dei percolati ed altri rifiuti speciali conferiti su gomma:

|

CARichi in ingresso |

u.m. |

ANNO 2006 |

|

COD |

kg/giorno |

6.453 |

|

BOD5 |

kg/giorno |

4.114 |

|

Solidi sospesi |

kg/giorno |

14.384 |

|

Azoto totale (TKN) |

kg/giorno |

261 |

|

Fosforo totale |

kg/giorno |

25 |

|

Tensioattivi anionici |

kg/giorno |

14 |

|

Tensioattivi non ionici |

kg/giorno |

43 |

|

Tensioattivi totali |

kg/giorno |

57 |

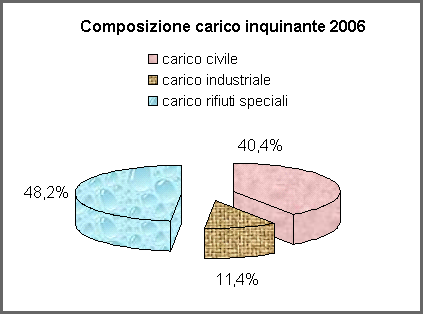

Considerando per un abitante equivalente il valore di 120 g COD/giorno, nell’anno 2006 sono stati trattati complessivamente 55.797 abitanti equivalenti, dei quali 6.335 provenienti dai reflui industriali, 22.569 da quelli civili e 26.893 dall’apporto dei rifiuti liquidi.

Il refluo in uscita dall’impianto ha fatto registrare le seguenti concentrazioni medie:

|

concentrazioni uscita (valori medi) |

u.m. |

Media triennio precedente |

ANNO 2006 |

|

COD |

mg/l |

47,9 |

66,8 |

|

BOD5 |

mg/l |

11,4 |

25,0 |

|

Solidi sospesi |

mg/l |

25,6 |

35,0 |

|

Azoto complessivo (TKN+NO3+NO2) |

mg/l |

13,6 |

13,0 |

|

Tensioattivi anionici |

mg/l |

0,46 |

0,33 |

|

Tensioattivi non ionici |

mg/l |

0,60 |

0,79 |

|

Tensioattivi totali |

mg/l |

1,07 |

1,12 |

Il campionamento e la conseguente analisi dei reflui sono eseguiti una volta al giorno con prelievo di campione medio composito sulle 24 ore mediante campionatore automatico in differenti sezioni dell’impianto: ingresso impianto, ingresso ossidazione, uscita ossidazione, uscita impianto. Le analisi standard, effettuate secondo i metodi APAT-IRSA man. 29/2003, seguono il seguente piano analitico:

|

TIPOLOGIA PRELIEVO |

PUNTO DI CAMPIONAMENTO |

PARAMETRI ANALIZZATI |

FREQUENZA CAMPIONAMENTO |

|

ACQUA REFLUA |

Ingresso ossidazione |

pH, COD, BOD5, SST, NH4, PO43-, MBAS, BiAS, colore |

2 volte alla settimana |

|

Crtot, Ni, Cu, Zn, Fe, Cd, Mn, Pb |

2 volte al mese |

||

|

ACQUA REFLUA |

Uscita sedimentazione secondaria |

pH, COD, BOD5, SST, NH4, PO43-, MBAS, BiAS, colore |

2 volte alla settimana |

|

Crtot, Ni, Cu, Zn, Fe, Cd, Mn, Pb |

2 volte al mese |

||

|

FANGO |

Vasca ossidazione 1 |

pH, solidi sedimentabili, SST, SVI (indice di volume del fango), ORP, O2 |

2 volte alla settimana |

|

OUR |

1 volta alla settimana |

||

|

FANGO |

Vasca ossidazione 2 |

pH, solidi sedimentabili, SST, SSV, SVI (indice di volume del fango), ORP, O2 |

2 volte alla settimana |

|

OUR |

1 volta alla settimana |

||

|

FANGO |

Vasca ossidazione 3 |

pH, solidi sedimentabili, SST, SVI (indice di volume del fango), ORP, O2 |

2 volte alla settimana |

|

OUR |

1 volta alla settimana |

||

|

FANGO |

Uscita fanghi sedimentazione secondaria (fango di ricircolo) |

Solidi sedimentabili, SST, SSV |

2 volte alla settimana |

|

FANGO |

Uscita fanghi sedimentazione primaria (fango primario) |

SST, SSV |

2 volte alla settimana |

|

FANGO |

Uscita fanghi chiariflocculazione (fango chimico) |

SST, SSV |

2 volte alla settimana |

|

FANGO |

Uscita fanghi pre-ispessitore |

SST, SSV |

2 volte alla settimana |

|

FANGO |

Uscita fanghi post-ispessitore |

SST, SSV |

2 volte alla settimana |

|

FANGO |

Digestiore anaerobico |

pH, SST, SSV, ALK (alcalinità), VFA (acidità), ORP, COD, BOD5, NH4 |

2 volte alla settimana |

|

FANGO |

Uscita disidratazione meccanica (nastropressa, centrifuga) |

SST, SSV, C org., Ptot , Cr tot, Cu, Ni, Zn, Fe, Cd, Mn, Pb |

2 volte alla settimana |

|

SABBIE |

Letti di essicamento |

pH, residuo secco a 105°C , Cr VI, Cu, Hg, Sb, As, Cd, Pb, Ni, Se, Tallio, Tellurio, Sn, solventi organici alogenati, solventi organici aromatici |

1 volta all’anno |

Per il monitoraggio del funzionamento delle differenti sezioni dell’impianto sono presenti dei misuratori di portata di tipo elettromagnetico: ingresso impianto, ingresso sezione di ossidazione biologica, uscita vasca di accumulo, uscita impianto. Ad implementazione delle attività di supervisione, analisi e prevenzione di eventuali disfunzionalità del processo è presente un sistema di controllo in automatico ed in continuo di alcuni parametri: pH (ingresso ossidazione biologica, uscita impianto, uscita linea fanghi digestore anaerobico), potenziale redox (ORP) (ingresso ossidazione biologica e uscita impianto), torbidità (uscita impianto), ossimetri (vasche di ossidazione biologica; regolano il funzionamento del sistema di insufflazione), temperatura e pressione (digestione anaerobica).

Il pesante carico analitico, cui va sommato in controllo di ogni conferimento di rifiuti liquidi su gomma e dei reflui industriali, è interamente svolto dal laboratorio interno composto da personale altamente qualificato e dotato di una strumentazione completa. Tra le apparecchiature principali, oltre agli strumenti di base, si può citare lo spettrometro ICP per l’analisi dei metalli, il gascromatografo per l’analisi degli idrocarburi, solventi, il cromatografo ionico per l’analisi di anioni e cationi.

Dal 2000, l’impianto di depurazione CORDAR VALSESIA è stato autorizzato dalla Provincia di Vercelli al trattamento dei rifiuti speciali liquidi, per un quantitativo attualmente di 70.000 m3/anno (pari a circa l’1,5% del volume dei reflui trattati). L’esigenza di trattare i rifiuti liquidi nasce dalla necessità di ottimizzare il processo di trattamento biologico per fronteggiare la pesante riduzione degli apporti di reflui industriali ricchi di sostanza organica negli ultimi anni, oltre a permettere ricavi in grado di bilanciare i costi di un impianto dimensionato per maggiori carichi inquinanti.

I rifiuti liquidi accettati in impianto risultano compatibili con le caratteristiche del ciclo depurativo sia in termini qualitativi che quantitativi, sono esclusivamente rifiuti speciali non pericolosi costituiti per la maggior parte da percolato da discarica, percolato da impianto di compostaggio, rifiuti derivanti dallo spurgo delle fosse settiche e rifiuti delle industrie agroalimentari. Il codice preponderante in termini quantitativi è senza dubbio il percolato di discarica (proveniente da discariche per rifiuti urbani) ed il percolato da impianti di compostaggio identificato con il codice CER 190703.

Non è presente presso l’impianto un vero e proprio sistema di pretrattamento dei rifiuti liquidi prima di essere dosati nella linea acque e/o nella linea fanghi dell’impianto di depurazione; sono comunque presenti dei filtri a cestello per una sgrossatura primaria.

Anche sui rifiuti liquidi viene effettuato un attento controllo analitico seguendo i metodi APAT-IRSA man. 29/2003, per la determinazione dei seguenti parametri:

|

Tipo rifiuto liquido |

Parametri analizzati |

|

Percolato |

COD, NH4, Cr tot, Ni, Cu, Zn, Fe, Cd, Mn, Pb |

|

Fanghi da fosse settiche |

Residuo secco, SSV, COD, NH4 |

|

Altri rifiuti liquidi |

ANALISI SUL TAL QUALE: pH, colore, COD, BOD5, SST, NH4, PO43-, MBAS, BiAS, N-NO2-, N-NO3-, Cr, Cr tot, Ni, Cu, Zn, Fe, Mn, Pb, conducibilità, , CAT (tensioattivi cationici), Ptot, solidi sedimentabili ANALISI SUL FANGO: Cr, Cr tot, Ni, Cu, Zn, Fe, Mn, Pb, SSV, residuo secco 105°. |

Lo stoccaggio dei rifiuti liquidi avviene in due vasche prefabbricate in c.a.v., l’una avente un volume utile di 136 m3 e l’altra di 200 m3 , poste nei pressi dei trattamenti preliminari e in un silos in PRFV da 80 m3 , ubicato nei pressi della linea fanghi. Le vasche ed il silos sono stati realizzati con materiali idonei allo stoccaggio dei rifiuti liquidi trattati (la copertura di entrambe le vasche è stata realizzata con copponi prefabbricati in c.a.) e risultano impermeabili e resistenti alle intemperie e a qualsiasi aggressione chimica da parte dei rifiuti depositati. I rifiuti liquidi vengono introdotti nel processo depurativo e, quindi, miscelati con le acque reflue da trattare mediante un dosaggio controllato (pompe dosatrici) al fine di favorire l’equalizzazione dei carichi inquinanti.

· Controlli e tariffe per il servizio di fognatura e depurazione

Il servizio di fognatura e depurazione dei reflui industriali è stato il primo servizio svolto dal CO.R.D.A.R. Valsesia. Infatti, la rete dei collettori e l’impianto di depurazione sono stati inizialmente realizzati con lo scopo di effettuare una depurazione congiunta dei reflui civili provenienti dai Comuni soci e dei reflui industriali, per la maggior parte tessili, provenienti dai poli lanieri della Valsessera.

Le utenze industriali che convogliano i propri reflui nel collettore CO.R.D.A.R. Valsesia corrispondono un importo proporzionale ai volumi ed alla qualità dello scarico, con acconti trimestrali e conguaglio annuale calcolato sulla tariffa effettiva.

Il controllo ed il monitoraggio degli reflui industriali scaricati nel collettore CO.R.D.A.R. Valsesia è di tipo quantitativo e qualitativo. Il controllo quantitativo viene effettuato tramite un misuratore di portata installato a monte del punto di immissione finale dello scarico nel collettore. Le portate misurate possono essere lette su apposito contatore ubicato nei pressi del misuratore stesso, inoltre, per le utenze produttive con volumi annui di scarico elevati, tale dato è trasmesso tramite sistema di telecontrollo a un pc remoto in sala controllo presso gli uffici di CO.R.D.A.R. VALSESIA. In questo modo è possibile monitorare con continuità lo scarico durante le 24 ore, visualizzando i volumi scaricati complessivi e la portata media oraria dello scarico nei periodi di attività.

Il controllo qualitativo degli scarichi delle aziende allacciate al collettore CO.R.D.A.R. VALSESIA avviene tramite prelievi periodici con cadenza che dipende dai volumi delle singole utenze, solitamente la frequenza è di 2-3 campionamenti di controllo a trimestre. Il campione è prelevato direttamente in corrispondenza del relativo pozzetto di campionamento/ispezione prima dell’immissione dello scarico nel collettore stesso.

Alcune utenze, soprattutto di tipo galvanico, sono provviste di campionatori automatici autosvuotanti refrigerati, forniti ed installati dal CO.R.D.A.R. Valsesia, per consentire all’operatore di avere sempre la possibilità di controllare il campione medio delle 24 ore e, comprensibilmente, anche per disincentivare scarichi anomali! Attualmente si sta implementando l’uso di tali campionatori con utilizzo congiunto di sonde in grado di attivare il campionamento in base a variazioni di caratteristiche chimico-fisiche specifiche rilevate nello scarico.

Le analisi per la determinazione della tariffa vengono effettuate dal laboratorio interno, seguendo i metodi APAT-IRSA man. 29/2003. In particolare si procede alla determinazione dei seguenti parametri: pH, colore, soldi sospesi, COD, BOD5, tensioattivi totali (anionici MBAS, catonici CAT e non ionici BIAS), metalli quali Cromo totale, Cromo esavalente, Nichel, Rame, Zinco, Ferro, Cadmio, Manganese, Piombo.

Una aliquota del campione prelevato è consegnata all’azienda per effettuare l’eventuale analisi in parallelo presso altro laboratorio. Nel caso il titolare dello scarico intenda utilizzare tale analisi quale controcampione per l’eventuale contestazione degli esiti analitici di CO.R.D.A.R. Valsesia, viene richiesto che il laboratorio scelto sia accreditato o sia il laboratorio A.R.P.A. territorialmente competente.

La tariffa degli scarichi industriali è stata frutto di numerose revisioni negli anni, al fine di ottenere una formulazione equa ed in grado di riprodurre tutte le tipologie di scarico, oltre a consentire una corretta ripartizione dei costi aziendali. Tale processo può considerarsi tuttora in corso e la formulazione tariffaria non definitiva, in quanto la ricerca dell’equità della tariffa spesso si scontra con le esigenze di previsione dei costi nei budget delle aziende conferenti i reflui e con la corretta collocazione sul mercato.

Nell’ultimo periodo è stato avviato un proficuo colloquio con le associazioni di categoria per conoscere le loro esigenze e nel contempo chiarire le problematiche gestionali. Dalla esperienza maturata, si può affermare che, al di là dello sforzo nell’elaborazione di un modello matematico, pare rivestire maggiore importanza rispetto alla effettiva rispondenza della tariffa ad un criterio di equità, la percezione dell’equità della tariffa stessa.

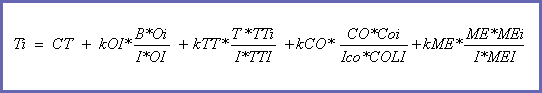

L’algoritmo attualmente applicato per il calcolo della tariffa unitaria (€/m3) per la singola utenza produttiva è composto da cinque termini:

Il primo termine è relativo al servizio di collettamento del refluo all’impianto (servizio di fognatura) ed è fisso per ogni tipologia di scarico. Gli altri quattro termini costituiscono una media pesata tra il carico inquinante della singola utenza produttiva ed il carico inquinante medio in arrivo all’impianto di depurazione, ciascuno moltiplicato per il costo di trattamento necessario a rimuovere l’inquinante, comprensivo di oneri di conduzione tecnica e ammortamenti. I parametri analizzati per determinare i carichi inquinanti sono il COD (2° termine), importante per le industrie alimentari e tessili, i tensioattivi totali (3° termine), determinato come somma di tensioattivi anionici, cationici e non ionici, rilevante per le industrie tessili e per gli autolavaggi, il colore (4° temine), specifico per le tintorie, ed i metalli (5° termine), caratteristico delle industrie galvaniche e legato al costo dello smaltimento dei fanghi, ottenuto come somma della concentrazione di diversi metalli (Cromo totale, Cromo esavalente, Nichel, Rame, Zinco, Ferro, Cadmio, Manganese, Piombo). I coefficienti ‘K’ che compaiono nella formula sono dei correttivi che hanno valore unitario nel caso lo scarico industriale rispetti i limiti imposti nell’autorizzazione allo scarico nel collettore CO.R.D.A.R. Valsesia per quel parametro. Per contro, i coefficienti ‘K’ diventano fattori moltiplicativi maggiori di 1 nel caso lo scarico risulti difforme, aumentando quel singolo termine della tariffa in proporzione all’entità del superamento rilevato. Non è previsto il pagamento delle deroghe concesse rispetto ai parametri di scarico, ma di fatto la struttura della tariffa permette in questo modo di recuperare i maggiori costi sostenuti per la depurazione con una formula che tende a premiare gli scarichi che rispettano i limiti imposti e far corrispondere maggior costi per quelli difformi.

Nel caso di superamenti accertati rispetto alle prescrizioni contenute nell’autorizzazione allo scarico, si procede in ogni caso all’emissione di diffide allo scarico ed eventuali successive sospensioni o revoche dell’autorizzazione, come previsto dall’art. 130 del D.Lgs. 152/06.

La tariffa di fognatura e depurazione per i reflui civili ed assimilabili è, per contro, particolarmente semplice in quanto prevede una fascia unica a consumo stabilita dall’Autorità d’Ambito n. 2 Biellese-Vercellese-Casalese, per l’anno 2006 tale tariffa era pari a 0,415 €/m3, oltre alla quota fissa per l’accesso al servizio di 10,00 €/anno per le utenze domestiche e di 15,00 €/anno per gli usi diversi.

Per quanto concerne la fatturazione dei rifiuti liquidi, le tariffe applicate sono molto variabili e tengono conto delle caratteristiche qualitative del rifiuto, della compatibilità con il trattamento biologico (aerobico se dosati nella linea acque, anaerobico se dosati nella linea fanghi) e delle quantità da smaltire, essendo sostanzialmente determinate da una trattativa commerciale con il conferitore.

· Progetti per il futuro

Per quanto concerne l’impianto di depurazione, al fine di migliorarne l’efficienza depurativa e nel rispetto del Piano di Tutela delle Acque recentemente approvato dalla Regione Piemonte, che prevede azioni per il contenimento del fenomeno dell’eutrofizzazione, sono in fase di progettazione a cura di progettisti interni due distinti interventi, uno volto al raggiungimento di un rendimento di rimozione pari all’80% del carico di azoto totale ed il secondo per la riduzione del quantitativo di metalli pesanti contenuti nel fango di depurazione, con conseguenti risparmi nei costi di smaltimento.

In particolare, il primo intervento prevede la trasformazione delle due esistenti vasche di ossidazione, attualmente dotate di rotori Mammut, in sezioni di prenitrificazione a microbolle. Nel contempo è stata prevista una sezione di postdenitrificazione tramite batterie di biofiltri denitrificanti da installarsi a valle del chiariflocculatore prima dello scarico in corpo idrico superficiale. Il secondo intervento prevede la realizzazione di una stazione di pretrattamento dei rifiuti speciali liquidi conferiti all’impianto, tramite trattamenti meccanici ed un successivo impianto chimico-fisico per la precipitazione dei metalli pesanti. L’intervento ha lo scopo di produrre due flussi separati di fango, uno in uscita dall’impianto chimico fisico in cui precipitare i metalli e destinato allo smaltimento in discarica, il secondo qualitativamente migliore e destinato al recupero in impianto di compostaggio, con produzione decisamente più elevata.

Inoltre, è stato da poco concluso uno studio di fattibilità per valutare la opportunità e l’economicità di uno smaltimento congiunto dei fanghi di depurazione prodotti complessivamente dagli impianti di depurazione di tutti i gestori dell’A.T.O. n. 2 del Piemonte. I quantitativi considerati sono di circa 21.195 tonnellate/anno di fango tal quale (5.180 tonnellate/anno di sostanza secca) e l’ipotesi più favorevole pare quella di continuare ad avviare i fanghi qualitativamente idonei a compostaggio e provvedere ad essiccare quelli destinati alla discarica realizzando un solo impianto a servizio di tutti i gestori.

Nello scorso mese di agosto sono terminati i lavori di manutenzione straordinaria ed è stato riavviato il digestore della linea fanghi, non appena disponibili nuovi dati sulla produzione e sulla qualità di biogas si intende valutare la possibilità di dotarsi di impianto di cogenerazione per la produzione di energia elettrica necessaria al funzionamento dell’impianto e termica per il riscaldamento dei fanghi e degli ambienti di lavoro.